Компоненты машин для литья под давлением

Ниже описаны наиболее важные компоненты литьевой машины:

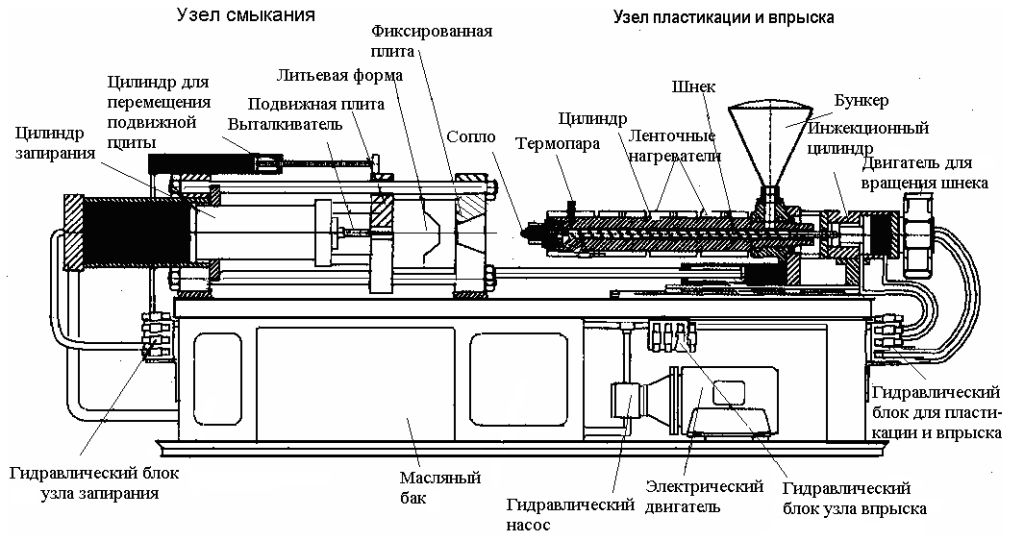

Термопластавтомат имеет бункер. Он содержит материал, используемый для процесса. Пластик поставляется в виде мелких гранул, отсюда и его промышленное название «гранулят». Важным аспектом при использовании большинства материалов является соответствующая предварительная сушка гранул. После поступления в резервуар сырье перемещается в инжекционную часть.

Термопластавтомат должен иметь шнек, расположенный в литьевой части. Это спираль, которая вращается и перемещает материал дальше. По мере движения сырье перемешивается и постепенно плавится под выделяющимся теплом.

Шнек движется в цилиндре, который нагревается для плавления сырья. Это важно, поскольку, когда используемый материал превышает соответствующую температуру, он становится пластичным, и только тогда его можно формовать. В цилиндре имеются соответствующие зоны с разной температурой, которые помогают плавить сырье и поддерживать соответствующую вязкость во время впрыска. Температура контролируется системой обогрева.

На конце цилиндра имеется инжекторный узел, представляющий собой регулируемую форсунку. Как только пластик расплавится должным образом, его впрыскивают в форму под очень высоким давлением.

Он расположен в конце цилиндра литьевой машины. Его основная задача – контролировать поток расплавленного сырья из цилиндра в форму, сохраняя при этом соответствующие параметры, такие как давление и скорость.

Это инструмент, внутренняя форма которого соответствует форме продукта, который мы хотим произвести. Именно в форме после впрыскивания пластифицированного материала он остывает и затвердевает, благодаря чему принимает ожидаемую форму.

Пресс-форма окружена системой охлаждения, которая имеет форму трубок или каналов, по которым течет охлаждающая жидкость (обычно вода). Отлитую деталь (продукт процесса литья под давлением) необходимо охладить, поскольку ее невозможно будет вытащить. Сначала материал должен затвердеть (поставляется в пластичном состоянии, легко поддающемся формованию). Второстепенным аспектом является тот факт, что формовка просто очень горячая (обычно температура составляет около 100°C и более).

После того как изделие остынет и затвердеет, форму открывают и извлекают готовое изделие. После удаления формованной детали форма закрывается и цикл повторяется. Усилие закрывания регулируется индивидуально в зависимости от продукта и машины.

Термопластавтоматы оснащены современными системами управления, позволяющими точно контролировать процесс впрыска. Оператор может регулировать такие параметры, как температура, давление, время впрыска и т. д. Благодаря этому процесс может быть полностью автоматизирован.

Многие машины для литья под давлением используют гидравлические системы для создания необходимого давления для приведения в движение шнека и впрыска сырья. В настоящее время на рынке представлены. Однако современные модели могут использовать электропривод.

Технология литья пластмасс становится все более популярной среди клиентов благодаря своей универсальности и возможностям. Что именно?

Процесс литья начинается с подачи в литьевую машину сырья в виде гранул. Сырье помещается в бункер термопластавтомата, а затем шнек начинает вращаться и перемещать материал вперед в цилиндре.

По мере движения гранулы сырья постепенно нагреваются и плавятся, создавая однородную пластичную массу. В цилиндре имеются разные температурные зоны, что позволяет сырью постепенно плавиться и перемешиваться. Как только сырье расплавлено должным образом, шнек начинает двигаться, создавая высокое давление.

Инжекторный блок, расположенный в конце цилиндра, впрыскивает расплавленное сырье под очень высоким давлением в формы. Пресс-форма имеет внутреннюю форму, соответствующую ожидаемому изделию. После того, как сырье впрыскивается в форму, сырье начинает охлаждаться и затвердевать .

В форме имеется система охлаждения, позволяющая охлаждать изделие . Продолжительность этого этапа зависит от типа материала, толщины изделия и его геометрии. После остывания изделия форму открывают и из формы вынимают готовое изделие.

Процесс литья является циклическим, что означает, что после извлечения готового изделия форма снова закрывается и процесс начинается снова. Весь цикл автоматически повторяется, что позволяет наладить массовое производство.

На что следует обратить особое внимание?

В процессе впрыска важно точно настроить такие параметры, как температура сырья, давление впрыска, время охлаждения и т. д., в зависимости от типа сырья и требуемого продукта. Передовые системы управления термопластавтоматом позволяют точно контролировать эти параметры, что оказывает существенное влияние на качество и свойства конечного продукта.

Какие изделия из пластика можно производить с помощью термопластавтомата?

Машины для литья под давлением позволяют производить широкий спектр пластиковых элементов и изделий, которые используются во многих областях. Предложение пластиковых элементов включает в себя следующие отрасли:

- Электротехника/электротехническая промышленность → эта продукция должна быть точной. К ним относятся: корпуса, разъемы или защитные крышки.

- Автомобильная промышленность → эти элементы должны быть соответствующего качества и эстетичными. К ним относятся: крышки двигателя или корпуса фар.

- Предметы домашнего обихода → в эту группу входит множество предметов из пластика, в том числе: дверные ручки или гребни.

- Игрушки → от маленьких фигурок до более сложных моделей.

- Медицинские изделия → можно выделить: пробирки, измерительные элементы или специальные контейнеры.

- Авиация → в этой отрасли элементы должны быть легкими и в то же время прочными, поэтому идеальным выбором будут пластиковые элементы. К ним относятся: осветительные приборы, компоненты двигателей и оборудование авионики.